目次

「検査して終わり」ではもったいない!データを活かす次の一手とは?

製造業の現場では、目視検査からルールベースの自動検査装置への移行が進みましたが、そこから一歩先の「データ活用」に進めている現場はまだ一部に限られます。

しかし今、Googleの生成AI「Gemini」を活用すれば、ノーコードで画像分類AIを構築し、工程改善に直結する分析結果を得ることが可能です。

本記事では、従来の検査機から取得したNGデータ(CSV)を用いたAIモデルの構築方法と、分類・可視化のステップについて具体的に解説します。

ルールベース検査の弱点

多くの検査機では「NG」か「OK」かの判定はできても、「なぜNGなのか」までは踏み込めません。

そのため、以下のような課題が残ります。

- 不良の種類がわからず、本質的な品質改善につながらない。

- 検査履歴(CSV)を活用した工程改善が進まない。

- データが貯まるだけで、「見える化」できない。

Gemini+Pythonで作る画像分類アプリ

そんな課題を解決できるのが今回ご紹介する手法です。

Google Geminiを活用すれば、CSVベースの検査履歴を教師データとしてAIモデルを構築し、分類・解析できるPythonアプリケーションが生成可能です。

以下の2つのモードを持つ構成です。

①学習モード

- 欠陥検出済みのCSVと画像から、欠陥部位を特定

- GUI上で「汚れ」「キズ」「黒点」などをボタン選択(ラベリング)し、教師データを作成

- Pytorchで分類モデルを構築

②判定モード

- 学習済みモデルを使い、新しい画像+CSVに対して分類処理

- 分類結果はCSVに追記。ソートやチャートを使い、欠陥発生の見える化が可能になる

- 発展的な使い方として、時間帯・ロット別の分析も可能

YouTubeで実演動画を公開中!

処理の流れやプロンプトはYouTubeにて動画公開中!こちらもご参照ください。

現場で得られるメリット

この方法を使うことで、以下のメリットがあります。

不良原因が“見える化”され、現場での打ち手が明確に

従来は「NG」としか判定できなかった画像検査に対し、欠陥の種類まで分類できるようになります。

「汚れ」「キズ」「黒点」など、不良の発生傾向を把握することで、改善ポイントを明確に特定できるようになります。

検査データが「工程改善」に使える情報資産へと変わる

検査履歴CSVはこれまで“記録のためのデータ”でしたが、AIにより分類・可視化できるようになることで、

「どの工程で、どのような不良が増えているか」といったフィードバックループの構築が可能になります。

品質保証部門や生産技術部門が具体的な改善アクションを設計する根拠として活用できます。

人の勘と経験に頼らない、「再現性のある判断基準」の確立

従来はベテラン検査員の感覚に頼っていた分類作業も、AIを用いることで一貫性ある判定が可能になります。

再現性が確保されることで、教育・属人化リスクの軽減や多拠点での検査品質の平準化にもつながります。

コードの公開

YouTubeで実演したコードはこちらからダウンロード可能です。

既存の検査装置からCSVデータを出力できれば、実際に試してみることも可能です。

本コードは手軽に画像分類をすることで、業務改善につなげるヒントを得てもらいたい意図で作っています。実運用にはメンテナンスや保守性を考慮した方が良い点も多々ございます。その点、ご了承いただけますと幸いです。

また、お試しいただいた際の結果などについては責任は負いかねます。

使い方の補足

- 上記からclassification.pyをダウンロードし、お好みの環境で実行してください。

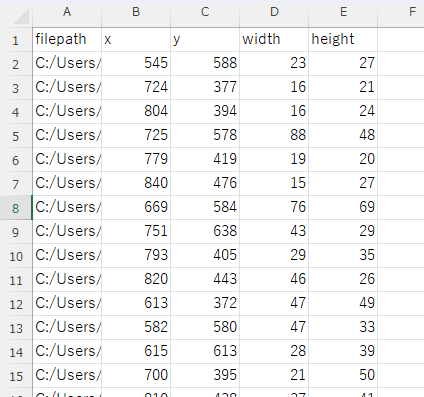

- 学習モードで「CSV読込」ボタンで、任意のファイルを選択してください。この際、ファイルには条件があります。

- ヘッダー(1行目)にfilepath, x, y, height, widthが含まれていること。順不同OK、他の列が含まれていても問題ありません。

- 画像のパス(filepath)は日本語が入っていると読み込めないかもしれません。英数字のパスにしていただくことをお勧めします。

使い方が分からない場合はどうぞお問い合わせください!